材料科學領域的研究突破為橡膠輪胎的綠色制造帶來了革命性希望。一項創新的催化工藝被成功開發,有望徹底改變傳統輪胎生產中對環境造成較大負擔的現狀,標志著橡膠輪胎產業向可持續發展邁出了關鍵一步。

傳統橡膠輪胎的制造過程,特別是合成橡膠的聚合與后續硫化環節,通常依賴于高溫高壓條件,并可能使用或產生一些有害的化學物質,能耗高且存在一定的污染風險。這使得輪胎行業長期面臨環保壓力與技術升級的挑戰。

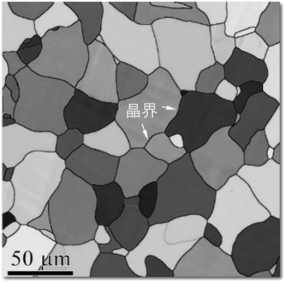

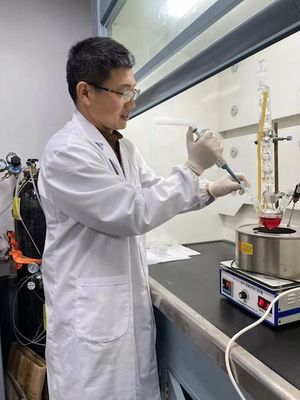

此次報道的新催化工藝,其核心在于開發了一種高效、選擇性強的催化劑體系。該催化劑能夠在更溫和的反應條件下(如較低的溫度和壓力),精確地促進橡膠分子的聚合與交聯反應。這不僅大幅降低了生產過程中的能耗,更重要的是,它顯著減少甚至避免了有害副產物的生成,從源頭實現了清潔生產。

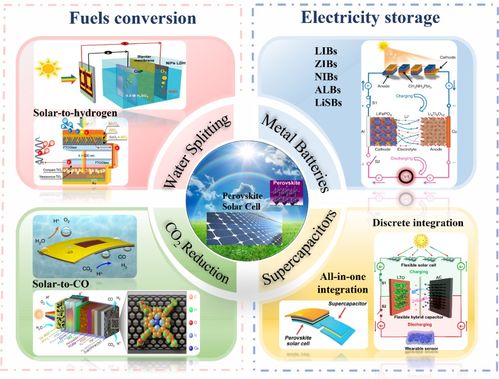

該工藝的環保優勢主要體現在以下幾個方面:能源消耗的降低直接減少了二氧化碳等溫室氣體的排放;新催化體系的高選擇性意味著原料利用率提升,資源浪費減少;生產過程中有毒有害物質的使用與排放得到嚴格控制,改善了工廠工作環境并降低了對生態環境的潛在影響。

這項研究成果不僅局限于實驗室階段,其設計理念已充分考慮了工業化應用的可行性。研究人員正與輪胎制造企業緊密合作,進行中試放大試驗,以驗證該工藝在大規模生產中的穩定性、經濟性與環保效益。一旦成功推廣應用,它將為整個輪胎制造業樹立新的環保標桿,有力推動產業綠色轉型。

采用新工藝制備的輪胎,其基礎橡膠材料的分子結構可能得到優化,從而有望在耐磨性、滾動阻力等關鍵性能上獲得提升,實現環保與性能的雙贏。這呼應了當前汽車產業對輕量化、低能耗、長壽命零部件日益增長的需求。

橡膠輪胎制備新催化工藝的出現,是材料科學交叉應用于解決工業實際問題的典范。它打破了環保與成本、性能之間難以兼顧的困局,為輪胎這一汽車關鍵部件的可持續發展提供了切實可行的技術路徑,預示著未來‘綠色輪胎’的大規模普及將成為可能。